آنچه در این نوشته میخوانید:

کف تراشی با دستگاه تراش یکی از عملیاتهای کلیدی در فرایند ماشینکاری است که به منظور ایجاد سطوح صاف، همتراز و دقیق بر روی قطعات فلزی یا غیرفلزی انجام میشود. این فرایند نهتنها نقش مهمی در زیبایی ظاهری قطعه دارد، بلکه بر عملکرد و مونتاژ صحیح آن نیز تأثیر مستقیم میگذارد. در بسیاری از صنایع مانند خودروسازی، ساخت قالب، تجهیزات صنعتی و حتی تولید قطعات ظریف، کفتراشی به عنوان مرحلهای حیاتی برای رسیدن به دقت ابعادی و کیفیت سطح مورد نظر به کار میرود. انتخاب ابزار مناسب، تنظیمات دقیق دستگاه تراش و رعایت اصول ایمنی، از عوامل اصلی موفقیت در این عملیات محسوب میشوند. آشنایی با روشها و نکات فنی کفتراشی میتواند به افزایش طول عمر ابزار، کاهش هزینههای تولید و بهبود کیفیت نهایی محصول کمک شایانی کند.

تیم مهندسی ما در زمینه خدمات تراش CNC و منوال و خدمات فرز CNC به شما مشاوره رایگان ارائه میدهد.

کف تراشی چیست؟

کفتراشی یک فرآیند ماشینکاری دقیق است که هدف آن ایجاد سطحی تخت، یکنواخت و همسطح بر روی قطعهکار میباشد. در این عملیات، لایهای نازک از سطح قطعه برداشته میشود تا ناهمواریها، برآمدگیها یا اثرات باقیمانده از مراحل قبلی تولید برطرف شود و سطحی با کیفیت و دقت بالا به دست آید. اهمیت کفتراشی در این است که کوچکترین انحراف یا ناهمواری در سطح قطعه میتواند بر عملکرد، مونتاژ و حتی طول عمر آن تأثیر بگذارد.

این فرآیند نه تنها برای بهبود ظاهر قطعه انجام میشود، بلکه از نظر فنی نیز ضروری است، زیرا بسیاری از قطعات صنعتی باید بر روی سطوح کاملاً صاف نصب شوند تا در حین کارکرد دچار لرزش، سایش غیر یکنواخت یا کاهش بازده نشوند. کفتراشی با برداشتن مقادیر بسیار کنترلشدهای از ماده، امکان دستیابی به تلرانسهای بسیار دقیق را فراهم میکند و از این نظر در تولید قطعات حساس و باکیفیت اهمیت بالایی دارد. بنابراین کفتراشی را میتوان مرحلهای دانست که بین فرآیندهای ابتدایی شکلدهی قطعه و مراحل نهایی تکمیل آن قرار میگیرد و با ایجاد یک سطح پایه دقیق، زمینه را برای انجام عملیاتهای بعدی با کیفیت و دقت بالاتر فراهم میکند.

کف تراشی با دستگاه تراش چگونه انجام میشود؟

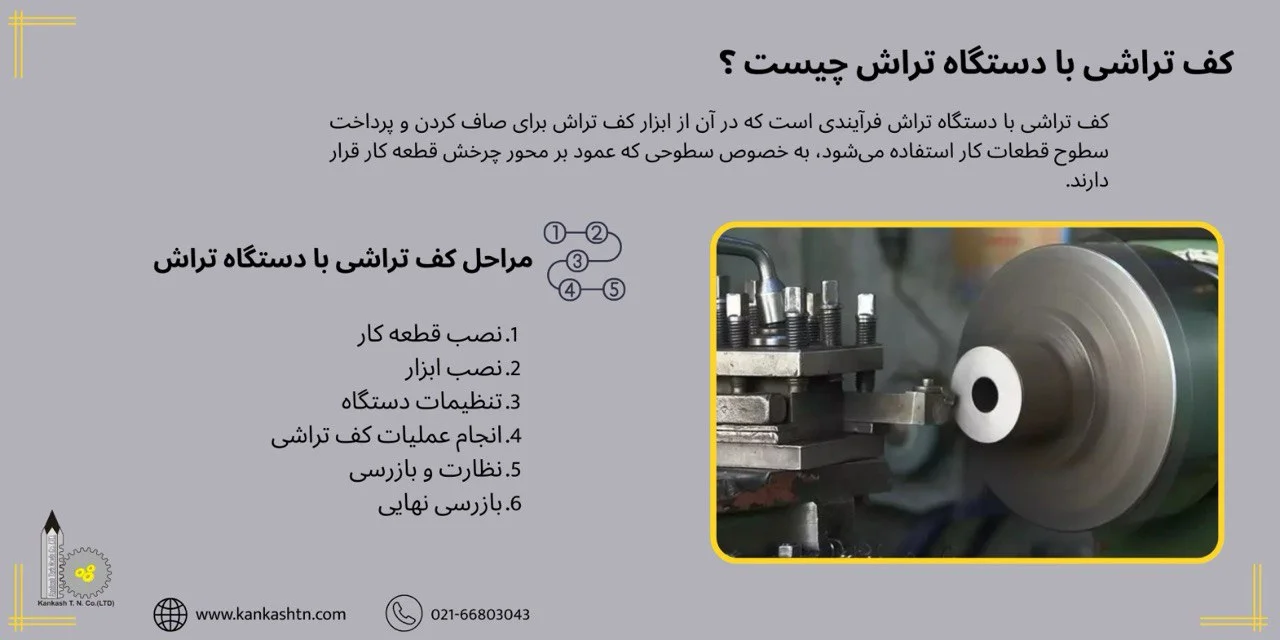

کفتراشی با دستگاه تراش فرآیندی است که طی آن، سطح انتهایی قطعهکار به کمک ابزار برشی مخصوص، صاف و همتراز میشود. این کار معمولاً برای حذف ناهمواریها، ایجاد دقت ابعادی و آمادهسازی سطح جهت مونتاژ یا عملیاتهای بعدی انجام میگیرد. برای دستیابی به نتیجه مطلوب، لازم است مراحل کار بهصورت دقیق و با رعایت نکات فنی انجام شود.

- کردن قطعهکار: قطعهکار بهطور محکم در سهنظام یا چهارنظام دستگاه تراش بسته میشود تا در حین کار حرکت یا لرزش نداشته باشد. دقت در هممحور بودن قطعه با محور دستگاه، از بروز خطا در سطح نهایی جلوگیری میکند.

- تنظیم سرعت و پیشروی: بر اساس جنس قطعه و نوع ابزار، سرعت چرخش محور و میزان پیشروی ابزار انتخاب میشود. سرعت و پیشروی مناسب باعث بهبود کیفیت سطح و افزایش عمر ابزار میگردد.

- تنظیم موقعیت ابزار برش: ابزار برشی باید دقیقاً در مرکز محور قطعهکار قرار گیرد تا برادهبرداری یکنواخت انجام شود. عدم تنظیم صحیح میتواند باعث ایجاد سطح ناهموار یا خوردگی بیشازحد شود.

- شروع عملیات برادهبرداری: ابزار به آرامی به سمت سطح قطعه حرکت میکند و لایهای نازک از آن را برمیدارد. این فرآیند تا زمانی ادامه مییابد که تمام سطح قطعه صاف و همسطح شود.

- کنترل کیفیت سطح: پس از پایان برادهبرداری، سطح قطعه بررسی میشود تا از صافی، یکنواختی و دقت ابعادی آن اطمینان حاصل گردد. در صورت نیاز، عملیات کفتراشی دوباره با عمق کمتر تکرار میشود.

انواع کف تراشی با دستگاه تراش

کفتراشی را میتوان بر اساس مسیر حرکت ابزار و نوع سطح نهایی قطعهکار به چند دسته تقسیم کرد. هر روش متناسب با شکل قطعه، دقت مورد نیاز و هدف نهایی عملیات انتخاب میشود. شناخت این انواع کمک میکند تا اپراتور بتواند بهترین روش را برای دستیابی به کیفیت مطلوب و صرفهجویی در زمان و هزینه انتخاب کند. در ادامه، رایجترین روشهای کفتراشی با دستگاه تراش معرفی میشوند:

1- کفتراشی رو به داخل

در این روش، ابزار برشی از لبه بیرونی قطعهکار به سمت مرکز حرکت میکند. این حالت بیشترین کاربرد را دارد و برای ایجاد سطح صاف از قطر خارجی به مرکز استفاده میشود. معمولاً در آمادهسازی قطعات برای مونتاژ یا مراحل بعدی تراشکاری استفاده میشود.

2- کفتراشی رو به خارج

برعکس روش قبلی، ابزار از مرکز قطعه به سمت لبه بیرونی حرکت میکند. این روش برای اصلاح یا گسترش سطحی که قبلاً تراش خورده مناسب است. در برخی قطعات، این شیوه مانع ایجاد فشار بیش از حد در مرکز میشود.

3- کفتراشی پلهای

زمانی استفاده میشود که سطح قطعه در چند ارتفاع مختلف باید تراش بخورد. ابزار به صورت مرحلهای حرکت کرده و هر پله را به طور جداگانه صاف میکند. این روش در ساخت قطعات چندسطحی یا قالبها کاربرد زیادی دارد.

4- کفتراشی با پیشروی ترکیبی

در این حالت، ابزار به طور همزمان حرکت محوری و عرضی انجام میدهد. این کار باعث سرعتبخشیدن به عملیات میشود و برای قطعاتی که نیاز به تراش سریع دارند کاربرد دارد. با این حال، دقت آن کمی کمتر از روشهای مرحلهای است.

5- کفتراشی محدب یا مقعر

برای ایجاد سطوح منحنی، ابزار به صورت مسیر قوسی حرکت داده میشود. این روش بیشتر در تولید قطعات خاص، قطعات تزئینی و قالبسازی استفاده میشود. اجرای آن نیازمند مهارت بالا و کنترل دقیق مسیر ابزار است.

انواع کفتراشی در ماشینکاری CNC و کاربرد آنها

| نوع کفتراشی | کاربردها |

|---|---|

| کفتراشی رو به داخل | حرکت ابزار از لبه بیرونی به مرکز؛ مناسب برای ایجاد سطح صاف و آمادهسازی قطعات پیش از مونتاژ یا مراحل بعدی ماشینکاری |

| کفتراشی رو به خارج | حرکت ابزار از مرکز به سمت بیرون؛ کاربرد در اصلاح سطوح قبلاً تراشخورده و کاهش فشار در نواحی مرکزی قطعه |

| کفتراشی پلهای | تراش سطح در چند ارتفاع مختلف؛ مناسب برای قطعات چندسطحی، قالبها و قطعات صنعتی با اختلاف ارتفاع |

| کفتراشی با پیشروی ترکیبی | حرکت همزمان محوری و عرضی ابزار؛ مناسب برای افزایش سرعت عملیات در قطعاتی که نیاز به تراش سریع دارند (دقت کمتر از حالت مرحلهای) |

| کفتراشی محدب یا مقعر | ایجاد سطوح منحنی و قوسی؛ کاربرد در قالبسازی، قطعات تزئینی و قطعات خاص با نیاز به مسیر ابزار کنترلشده و مهارت بالا |

بیشتر بخوانید: روتراشی با دستگاه تراش چیست؟

مزایای استفاده از کف تراشی

کفتراشی یکی از عملیاتهای مهم در ماشینکاری است که به دلیل دقت بالا و بهبود کیفیت نهایی قطعات، در بسیاری از صنایع کاربرد دارد. اجرای درست این فرآیند میتواند مزایای متعددی برای تولیدکنندگان و مصرفکنندگان به همراه داشته باشد.

- افزایش دقت ابعادی: با کفتراشی، امکان دستیابی به تلرانسهای بسیار پایین فراهم میشود که برای قطعات حساس ضروری است.

- بهبود کیفیت سطح: این عملیات باعث ایجاد سطحی صاف، همسطح و بدون ناهمواری میشود که هم از نظر فنی و هم ظاهری کیفیت بالایی دارد.

- افزایش طول عمر قطعات: سطح صاف و دقیق باعث کاهش نقاط تمرکز تنش و سایش غیر یکنواخت میشود و در نتیجه عمر مفید قطعه بیشتر میشود.

- آمادهسازی برای مونتاژ دقیق: کفتراشی شرایطی را فراهم میکند که قطعات در هنگام مونتاژ به درستی در جای خود قرار گیرند و عملکرد بهینه داشته باشند.

- قابلیت ترمیم قطعات فرسوده: با حذف لایههای آسیبدیده سطح، میتوان قطعات را بازسازی و دوباره مورد استفاده قرار داد.

- بهبود ظاهر حرفهای محصول: سطح صیقلی و یکنواخت جلوهای حرفهای به محصول نهایی میدهد که در صنایع با ارزش تجاری بالا اهمیت دارد.

- امکان بازیابی و استفاده مجدد از قطعات: حتی قطعات آسیبدیده یا فرسوده را میتوان با کفتراشی احیا و دوباره وارد چرخه استفاده کرد.

معایب استفاده از کف تراشی

با وجود مزایای فراوان، کفتراشی هم مانند هر فرآیند صنعتی دیگری محدودیتها و چالشهای خاص خود را دارد. آگاهی از این نکات به انتخاب روش مناسب و بهبود کیفیت کار کمک میکند.

- مصرف زمان بیشتر در تولید: به دلیل نیاز به دقت بالا و تنظیمات دقیق، کفتراشی ممکن است سرعت تولید را کاهش دهد.

- فرسایش و استهلاک ابزار برش: تماس مداوم ابزار با سطح قطعه و دقت موردنیاز، موجب کاهش عمر تیغه و نیاز به تیزکاری یا تعویض زودهنگام آن میشود.

- نیاز به مهارت بالا: اجرای صحیح کفتراشی به اپراتور ماهر نیاز دارد؛ در غیر این صورت، احتمال بروز خطا یا آسیب به قطعه وجود دارد.

- هزینه بالاتر در برخی پروژهها: استفاده از ابزارهای باکیفیت، نگهداری دستگاه و صرف زمان بیشتر، ممکن است هزینه تولید را افزایش دهد.

- محدودیت در ابعاد قطعه: ابعاد و طراحی دستگاه تراش میتواند محدودیتی برای کفتراشی قطعات بسیار بزرگ یا با شکلهای خاص ایجاد کند.

- احتمال ایجاد تنش حرارتی: در صورت انتخاب نادرست سرعت یا پیشروی، حرارت اضافی ایجاد میشود که میتواند کیفیت سطح یا ساختار فلز را تحت تأثیر قرار دهد.

مزایا و معایب کفتراشی در ماشینکاری CNC

| مزایا | معایب |

|---|---|

| افزایش دقت ابعادی و دستیابی به تلرانسهای پایین برای قطعات حساس | مصرف زمان بیشتر در تولید بهدلیل نیاز به تنظیمات دقیق |

| بهبود کیفیت سطح و ایجاد سطحی صاف، صیقلی و بدون ناهمواری | فرسایش و استهلاک ابزار برش در اثر تماس مداوم با سطح قطعه |

| افزایش طول عمر قطعات با کاهش نقاط تمرکز تنش و سایش ناهمگون | نیاز به مهارت بالا برای جلوگیری از خطا و آسیب به قطعه |

| آمادهسازی قطعات برای مونتاژ دقیق و عملکرد بهینه در سیستمها | هزینه بالاتر در پروژههای دقیق بهدلیل ابزار و زمان بیشتر |

| قابلیت ترمیم و احیای قطعات فرسوده با حذف لایههای آسیبدیده | محدودیت در ابعاد قطعه و دشواری در ماشینکاری قطعات بزرگ |

| بهبود ظاهر حرفهای محصول و افزایش ارزش تجاری قطعه | احتمال ایجاد تنش حرارتی در صورت انتخاب نادرست پارامترهای برش |

| امکان بازیابی و استفاده مجدد از قطعات با حفظ دقت و سطح نهایی مناسب | --- |

کاربردهای کف تراشی با دستگاه تراش

کفتراشی با دستگاه تراش یکی از عملیاتهای پرکاربرد در صنعت ماشینکاری است که در بسیاری از پروژهها به عنوان مرحلهای کلیدی برای آمادهسازی و تکمیل قطعات به کار میرود. این فرایند نه تنها کیفیت نهایی قطعه را بهبود میبخشد، بلکه بر عملکرد و طول عمر آن نیز تأثیر مستقیم دارد.

- آمادهسازی سطح برای مونتاژ: بسیاری از قطعات صنعتی قبل از نصب بر روی دستگاه یا سازه، نیاز به سطحی صاف و دقیق دارند تا از لرزش و ناهماهنگی جلوگیری شود. کفتراشی این شرایط را فراهم میکند.

- ایجاد سطح مرجع برای عملیاتهای بعدی: در بسیاری از فرایندهای تولید، لازم است یک سطح مرجع دقیق ایجاد شود تا سایر عملیات ماشینکاری بر اساس آن انجام شود.

- بهبود ظاهر و کیفیت نهایی قطعه: کفتراشی باعث حذف ناهمواریها، خطوط و اثرات مراحل اولیه تولید میشود و قطعه را از نظر ظاهری جذابتر و از نظر فنی دقیقتر میکند.

- اصلاح قطعات معیوب یا فرسوده: قطعاتی که در اثر استفاده یا تولید نادرست دچار تابیدگی یا ناهمواری شدهاند، با کفتراشی قابل ترمیم و استفاده مجدد هستند.

- افزایش دقت عملکرد قطعات حساس: در تجهیزات دقیق مانند ابزار اندازهگیری یا قطعات موتور، کفتراشی به منظور دستیابی به تلرانسهای بسیار پایین انجام میشود.

مشاوره رایگان و تخصصی

در شرکت کنکاش طرح نوین، خدمات فرز CNC و منوال و تراشکاری CNC و منوال قطعات صنعتی، به صورت تخصصی و در تهران انجام میشود.

برای دریافت مشاوره رایگان با شماره 02166803043 یا 09121095695 تماس حاصل فرمایید.