آنچه در این نوشته میخوانید:

دستگاه تراش به عنوان یکی از مهمترین ماشینآلات صنعتی، نقش کلیدی در شکلدهی و تولید قطعات فلزی و غیر فلزی ایفا میکند. دقت و کیفیت عملیات تراشکاری تا حد زیادی به اجزاء مختلف این دستگاه وابسته است. یکی از بخشهای کاربردی و حیاتی دستگاه تراش، مرغک (Tailstock) است که معمولاً در سمت مقابل سهنظام قرار میگیرد و وظیفه اصلی آن، نگهداری و پشتیبانی از قطعهکار در حین عملیات تراشکاری میباشد. مرغک علاوه بر ایجاد تکیهگاه مطمئن برای قطعات بلند و جلوگیری از لرزش و انحراف، قابلیت نصب ابزارهای کمکی مانند مته، قلاویز و برقو را نیز فراهم میکند. همین ویژگیها باعث شده که مرغک به یکی از اجزاء ضروری در فرآیند تراشکاری تبدیل شود. در این مطلب قصد داریم به معرفی کامل مرغک در دستگاه تراش و انواع مختلف آن بپردازیم.

تیم مهندسی ما در زمینه خدمات تراش CNC و منوال و خدمات فرز CNC به شما مشاوره رایگان ارائه میدهد.

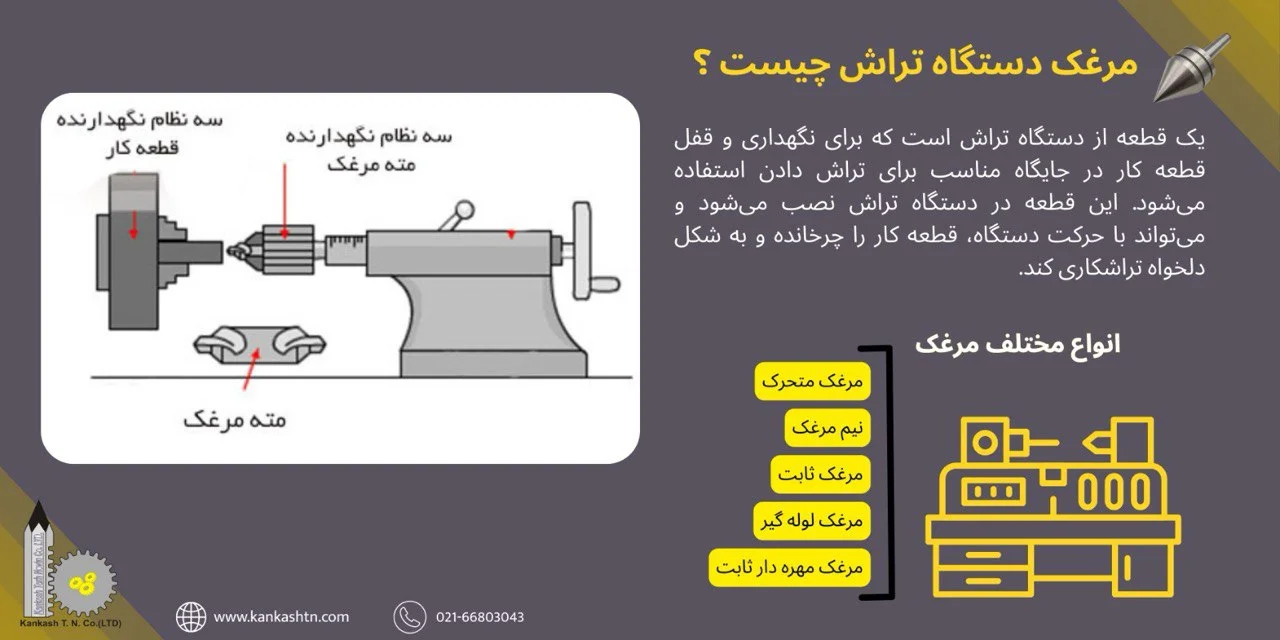

مرغک دستگاه تراش چیست؟

ترجمه مرغک دستگاه تراش به انگلیسی میشود Lathe Tailstock مرغک یکی از بخشهای مهم در دستگاه تراش است که معمولاً در انتهای بستر دستگاه و در مقابل سهنظام قرار میگیرد. وظیفه اصلی آن ایجاد پشتیبانی و تکیهگاه برای قطعهکار در هنگام تراشکاری است. مرغک به ویژه در زمانهایی که طول قطعه زیاد بوده و امکان خم شدن یا لرزش آن وجود دارد، به کار میرود. به بیان سادهتر مرغک باعث میشود که قطعهکار در حین چرخش، ثابتتر بماند و کیفیت عملیات تراش به شکل قابل توجهی افزایش پیدا کند.

مرغک از نظر طراحی و عملکرد به گونهای ساخته شده است که قابلیت جابهجایی در طول بستر دستگاه را داشته باشد تا بتوان آن را در موقعیت مناسب نسبت به قطعهکار تنظیم کرد. این ویژگی به اپراتور کمک میکند که در هنگام کار روی قطعات با طولهای مختلف، بهترین حالت تثبیت را به دست آورد. همچنین مرغک امکان هممحور کردن قطعهکار با سهنظام را فراهم میکند و از انحراف یا خارج شدن آن از محور جلوگیری مینماید. بنابراین مرغک را میتوان یک عنصر کلیدی در دستگاه تراش دانست که بدون وجود آن، عملیات دقیق بر روی بسیاری از قطعات بلند و حساس دشوار یا حتی غیرممکن خواهد بود.

اجزای مرغک دستگاه تراش

مرغک دستگاه تراش از چند بخش اصلی ساخته شده است که هماهنگی آنها با یکدیگر باعث عملکرد درست این قطعه میشود. شناخت اجزای مرغک به درک بهتر وظایف آن و همچنین نگهداری صحیح از دستگاه کمک زیادی میکند. در ادامه اجزای مرغک در دستگاه تراش را معرفی و بررسی خواهیم کرد:

- بدنه: بخش اصلی و ثابت مرغک است که سایر اجزاء بر روی آن نصب میشوند. بدنه معمولاً از جنس چدن یا فولاد مقاوم ساخته میشود تا بتواند فشارهای حین تراشکاری را به خوبی تحمل کند.

- فلکه: وسیلهای گردان است که اپراتور با چرخاندن آن، استوانه داخلی مرغک را به جلو یا عقب حرکت میدهد. این قطعه امکان تنظیم دقیق فشار و موقعیت مرغک نسبت به قطعهکار را فراهم میکند.

- استوانه: قطعهای متحرک در داخل بدنه است که نوک مرغک یا ابزار مورد نیاز بر روی آن نصب میشود. استوانه با حرکت خطی (به سمت قطعهکار) امکان ایجاد تکیهگاه و پشتیبانی را فراهم میکند.

- اهرم قفلکننده استوانه: مکانیزمی است که برای ثابت نگه داشتن استوانه در موقعیت دلخواه به کار میرود. با استفاده از این اهرم میتوان جلوی حرکت ناخواسته استوانه را گرفت و پایداری قطعهکار را تضمین کرد.

- اهرم قفلکننده دستگاه: این اهرم وظیفه دارد که مرغک را در موقعیت مناسب روی بستر دستگاه تراش ثابت کند. پس از تنظیم جای مرغک، این اهرم تا حد نیاز سفت خواهد شد تا از حرکت یا لغزش ناخواسته آن جلوگیری شود.

اجزای اصلی مرغک دستگاه تراش

| جزء | کاربرد | ویژگی |

|---|---|---|

| بدنه | حفظ ساختار و نگهداری اجزا | چدنی/فولادی، مقاوم در برابر فشار |

| فلکه | تنظیم حرکت استوانه | چرخش دستی، کنترل دقیق |

| استوانه | جایگیری نوک مرغک یا ابزار | حرکت خطی و پشتیبانی قطعه |

| اهرم قفلکننده استوانه | ثابت نگه داشتن استوانه | جلوگیری از حرکت ناخواسته |

| اهرم قفلکننده دستگاه | قفل کردن مرغک روی بستر | جلوگیری از لغزش در حین تراش |

انواع مرغک دستگاه تراش

مرغک دستگاه تراش (بسته به نوع طراحی و کاربرد) در مدلهای مختلفی ساخته میشود تا نیازهای گوناگون تراشکاری را پوشش دهد. انتخاب نوع مرغک مناسب، نقش مهمی در کیفیت و دقت کار ایفا میکند. در ادامه انواع مرغکهای دستگاه تراش را معرفی خواهیم کرد:

- مرغک ثابت: سادهترین نوع مرغک است که نوک آن حرکت نمیکند و به صورت ثابت در تماس با قطعهکار قرار میگیرد. این نوع مرغک معمولاً برای تراش قطعات کوتاه و یا در شرایطی که نیاز به سرعت چرخش زیاد نیست، به کار میرود.

- نیم مرغک: در این نوع مرغک فقط نیمی از سطح مخروطی وجود دارد. این طراحی برای کار بر روی سطوحی که نیاز به دسترسی بهتر دارند، استفاده میشود و دید بیشتری به اپراتور میدهد.

- مرغک مهرهدار: این مرغک به کمک یک پیچ یا مهره قابلیت تنظیم و محکم شدن دارد. اپراتور میتواند به راحتی آن را در موقعیت دلخواه قرار دهد و ثابت کند.

- مرغک با مخروط خارجی (لولهگیر): این نوع مرغک مخصوص نگه داشتن قطعات توخالی مانند لولهها طراحی شده است. نوک مخروطی آن داخل لوله قرار گرفته و باعث تثبیت دقیق قطعهکار میشود.

- مرغک متحرک (گردان): در این مدل نوک مرغک همراه با قطعهکار میچرخد. این ویژگی باعث کاهش اصطکاک و جلوگیری از سایش میشود و برای کار با قطعات بلند یا سرعتهای بالا مناسب است.

- مرغک مخروطی داخلی: نوعی مرغک است که نوک آن به شکل مخروط داخلی ساخته شده تا بتواند قطعاتی با برجستگی مخروطی را به طور دقیق نگه دارد. این طراحی تنها در برخی از عملیاتهای خاص کاربرد دارد.

- مرغک همراهبر: این مرغک (علاوه بر نگه داشتن قطعه) به ابزار برش کمک میکند تا حرکت یکنواخت و کنترلشدهای داشته باشد. استفاده از آن در تراشکاریهای دقیق و طولانی رایج است.

انواع مرغک در دستگاه تراش و کاربرد آنها

| نوع مرغک | کاربردها |

|---|---|

| مرغک ثابت | سادهترین نوع مرغک؛ نوک آن حرکت ندارد و برای تراش قطعات کوتاه یا در سرعتهای پایین به کار میرود. |

| نیم مرغک | دارای نیمی از سطح مخروطی؛ برای دسترسی بهتر به قطعهکار و افزایش دید اپراتور در تراش سطوح خاص استفاده میشود. |

| مرغک مهرهدار | دارای پیچ یا مهره برای تنظیم موقعیت؛ مناسب زمانیست که نیاز به تنظیم دقیق و ثابت کردن قطعه در زاویه دلخواه وجود دارد. |

| مرغک با مخروط خارجی (لولهگیر) | طراحیشده برای قطعات توخالی؛ نوک مخروطی آن داخل لوله قرار گرفته و قطعه را با دقت بالا تثبیت میکند. |

| مرغک متحرک (گردان) | نوک آن همراه با قطعهکار میچرخد و اصطکاک را کاهش میدهد؛ مناسب برای تراش قطعات بلند یا با سرعت بالا. |

| مرغک مخروطی داخلی | دارای نوک مخروطی به سمت داخل برای نگه داشتن قطعاتی با برجستگی مخروطی؛ کاربرد در عملیاتهای خاص و دقیق. |

| مرغک همراهبر | علاوه بر نگه داشتن قطعه، به ابزار برش کمک میکند تا حرکت یکنواختتری داشته باشد؛ مورد استفاده در تراشکاریهای طولانی و دقیق. |

کاربردهای مرغک دستگاه تراش

مرغک به عنوان یکی از اجزای کلیدی در دستگاه تراش، نقش مهمی در بهبود دقت و کیفیت عملیات تراشکاری ایفا میکند. این قطعه نه تنها وظیفه پشتیبانی از قطعهکار را بر عهده دارد بلکه در برخی از فرآیندهای کمکی نیز به کار میرود. در ادامه به مهمترین کاربردهای مرغک دستگاه تراش اشاره خواهیم کرد:

- ایجاد تکیهگاه برای قطعات بلند: هنگام تراش قطعاتی که طول زیادی دارند، احتمال خم شدن یا لرزش آنها وجود دارد. مرغک با ایجاد تکیهگاه در انتهای قطعه از انحراف جلوگیری کرده و کیفیت برش را افزایش میدهد.

- جلوگیری از لرزش و ارتعاش: در زمان چرخش با سرعت بالا، لرزش قطعهکار میتواند دقت تراشکاری را کاهش دهد. مرغک با ثابت نگه داشتن قطعه، این ارتعاشات را به حداقل میرساند.

- نگهداری قطعات توخالی مانند لولهها: با استفاده از مرغکهای مخصوص (مانند مرغک لولهگیر) میتوان قطعات توخالی را به شکل ایمن و پایدار بر روی دستگاه تراش نگه داشت.

- استفاده به عنوان ابزارگیر کمکی: مرغک قابلیت نصب ابزارهایی مانند مته، برقو و قلاویز را دارد. این ویژگی امکان سوراخکاری و عملیات تکمیلی بر روی قطعهکار را فراهم میکند.

- افزایش دقت هممحوری: مرغک با همراستا نگه داشتن قطعهکار نسبت به سهنظام از خطاهای انحرافی جلوگیری کرده و باعث میشود که تراش نهایی کاملاً دقیق و یکنواخت باشد.

بیشتر بخوانید: گیربکس دستگاه تراش چیست؟

بررسی مکانیزم مرغک دستگاه تراش

مکانیزم مرغک دستگاه تراش بر پایه ایجاد تکیهگاه پایدار برای قطعهکار در امتداد محور دوران دستگاه عمل میکند. این مکانیزم شامل بدنه، استوانه متحرک، نوک مرغک و سیستم قفلکننده است که همگی با هماهنگی یکدیگر باعث تثبیت قطعه در زمان تراشکاری میشوند. اپراتور با چرخاندن فلکه، استوانه را بهسمت قطعه هدایت میکند تا نوک مرغک در مرکز قطعه قرار گیرد. زمانی که تماس برقرار شد، نیرو بهصورت متوازن به قطعه وارد شده و از لرزش، انحراف یا خمشدگی جلوگیری میشود. این عملکرد دقیق، نقش حیاتی در دقت نهایی عملیات تراش دارد.

در بخش پایداری و کنترل نیز مکانیزم مرغک به کمک اهرمهای قفلکننده عمل میکند تا هم بدنه مرغک روی بستر دستگاه ثابت بماند و هم استوانه در موقعیت تنظیمشده حرکت ناخواسته نداشته باشد. عملکرد صحیح این مکانیزم باعث میشود قطعهکار حتی در تراشهای سنگین و سرعتهای بالا نیز استحکام خود را حفظ کند. بنابراین شناخت چگونگی عملکرد مکانیزم مرغک و تنظیم صحیح آن از مهمترین اصول بهرهبرداری ایمن و دقیق در دستگاه تراش محسوب میشود.

مزایای استفاده از مرغک تراشکاری

مرغک تراشکاری یکی از اجزای ضروری دستگاه تراش است که به دلیل طراحی کاربردی خود، مزایای متعددی را در فرآیند تراشکاری به همراه دارد. استفاده از این قطعه نه تنها دقت کار را افزایش میدهد بلکه کیفیت نهایی محصول را نیز تضمین میکند. در ادامه به مهمترین مزایای مرغک تراشکاری اشاره خواهیم کرد:

- افزایش دقت تراشکاری: مرغک با تثبیت قطعهکار در امتداد محور دستگاه از انحراف یا کج شدن قطعه جلوگیری میکند. این ویژگی به بهبود دقت عملیات و یکنواختی سطح نهایی کمک زیادی میکند.

- بهبود کیفیت سطح قطعه: مرغک با کاهش لرزش و حرکات ناخواسته قطعهکار، شرایطی را فراهم میکند تا سطح قطعه صافتر و بدون ناهمواری تراش داده شود.

- امکان تراش قطعات بلند: یکی از بزرگترین مزایای مرغک قابلیت تراش قطعاتی با طول زیاد است. بدون وجود مرغک، چنین قطعاتی به راحتی دچار خمشدگی یا لرزش میشوند.

- افزایش ایمنی در کار: مرغک با نگه داشتن محکم قطعهکار، خطر پرتاب شدن یا لغزش آن در حین کار را کاهش میدهد. این موضوع به افزایش ایمنی اپراتور و دستگاه کمک فراوانی میکند.

- قابلیت انجام عملیات کمکی: مرغک امکان نصب ابزارهایی مانند مته یا قلاویز را فراهم میسازد. این ویژگی باعث میشود که (علاوه بر تراشکاری) بتوان عملیات جانبی را نیز بدون نیاز به دستگاه جداگانه انجام داد.

معایب استفاده از مرغک تراشکاری

اگرچه که مرغک یکی از اجزای کاربردی دستگاه تراش محسوب میشود و مزایای زیادی دارد اما استفاده از آن در برخی شرایط میتواند محدودیتها یا مشکلاتی را نیز به همراه داشته باشد. آگاهی از این معایب به اپراتور کمک میکند تا در استفاده صحیح از مرغک دقت بیشتری داشته باشد. در ادامه مهمترین معایب استفاده از مرغک تراشکاری را بررسی خواهیم کرد:

- کاهش سرعت عملیات: نصب و تنظیم مرغک زمانبر است و در مواردی (به ویژه زمانی که نیاز به جابهجایی مکرر وجود داشته باشد) باعث کندتر شدن روند تراشکاری میشود.

- احتمال ایجاد خطای هممحوری: اگر مرغک به درستی تنظیم نشود یا دقت کافی در هممحوری آن با سهنظام رعایت نشود، ممکن است قطعهکار به صورت کج تراشیده شود.

- افزایش اصطکاک در مرغک ثابت: در مرغکهای ثابت به دلیل تماس مستقیم با قطعهکار، اصطکاک بیشتری ایجاد میشود که میتواند باعث سایش سریعتر نوک مرغک یا قطعه گردد.

- نیاز به نگهداری و تنظیم مداوم: مرغک (به دلیل فشارهای مداوم در حین کار) نیازمند روغنکاری، تمیزکاری و تنظیم دورهای است. عدم توجه به این موارد میتواند عملکرد آن را مختل کند.

- محدودیت در برخی عملیات تراشکاری: در بعضی از روشهای خاص تراشکاری، استفاده از مرغک مانع حرکت آزاد ابزار یا قطعهکار میشود و امکان اجرای عملیات مورد نظر را محدود میکند.

مزایا و معایب استفاده از مرغک در دستگاه تراش

| مزایا | معایب |

|---|---|

| افزایش دقت تراشکاری با جلوگیری از انحراف و کج شدن قطعهکار | کاهش سرعت عملیات بهدلیل زمانبر بودن تنظیم و نصب مرغک |

| بهبود کیفیت سطح قطعه از طریق کاهش لرزش و حرکات ناخواسته | احتمال ایجاد خطای هممحوری در صورت تنظیم نادرست مرغک |

| امکان تراش قطعات بلند بدون خمشدگی یا لرزش در حین کار | افزایش اصطکاک در مرغک ثابت و احتمال سایش نوک یا قطعه |

| افزایش ایمنی کار با کاهش احتمال پرتاب یا لغزش قطعهکار | نیاز به نگهداری، روغنکاری و تنظیم مداوم برای عملکرد دقیق |

| قابلیت انجام عملیات کمکی مانند سوراخکاری و قلاویزکاری با نصب ابزار جانبی | محدودیت در برخی عملیات خاص تراشکاری بهدلیل اشغال فضای کاری |

منظور از زاویه مرغک تراش چیست؟

زاویه مرغک دستگاه تراش به زاویه نوک مخروطی مرغک گفته میشود که معمولاً برابر با ۶۰ درجه است. این زاویه استاندارد به این دلیل انتخاب شده که هنگام تکیهدادن قطعهکار بین دو مرغک، تماس یکنواخت و پایدار ایجاد شود. زاویه صحیح مرغک باعث میشود فشار واردشده در هنگام تراش بهطور یکنواخت در سطح تماس پخش شود و قطعهکار بدون لرزش، بدون انحراف و با دقت بالا در محور دستگاه قرار گیرد. به همین دلیل، رعایت استاندارد زاویه نوک مرغک نقش حیاتی در کیفیت تراشکاری و جلوگیری از آسیبدیدگی قطعه دارد.

اهمیت زاویه مرغک زمانی بیشتر میشود که قطعات بلند یا حساس تراش داده میشوند. اگر زاویه مرغک اشتباه باشد یا نوک آن دچار سایش شده باشد، مرکزیت قطعه بهدرستی برقرار نمیشود و خطاهای ابعادی، لرزشهای شدید و حتی شکستگی قطعهکار رخ میدهد. بنابراین شناخت زاویه مرغک و اطمینان از سلامت آن یکی از موارد کلیدی در نگهداری دستگاه تراش و اجرای عملیات دقیق است.

مشاوره رایگان و تخصصی

در شرکت کنکاش طرح نوین، خدمات فرز CNC و منوال و تراشکاری CNC و منوال قطعات صنعتی، به صورت تخصصی و در تهران انجام میشود.

برای دریافت مشاوره رایگان با شماره 02166803043 یا 09121095695 تماس حاصل فرمایید.