آنچه در این نوشته میخوانید:

دستگاه تراش به عنوان یکی از مهمترین ماشینآلات در حوزه مهندسی و تولید، نقش اساسی در شکلدهی و برادهبرداری از فلزات و سایر مواد دارد. یکی از اجزای کلیدی این دستگاه، گیربکس است که وظیفه انتقال و تنظیم حرکت از موتور به محور اصلی (اسپیندل) را بر عهده دارد. گیربکس با کنترل سرعت و قدرت دوران، امکان انجام عملیات مختلفی مانند برش، سوراخکاری، رزوهزنی و پرداخت را با دقت و کیفیت بالا فراهم میسازد. به عبارت دیگر بدون وجود گیربکس، دستگاه تراش نمیتواند انعطافپذیری لازم برای کار با قطعات گوناگون و شرایط مختلف ماشینکاری را داشته باشد. آشنایی با ساختار و عملکرد گیربکس دستگاه تراش نه تنها برای اپراتورها و مهندسان مکانیک ضروری است بلکه در نگهداری و افزایش طول عمر دستگاه نیز اهمیت ویژهای دارد.

تیم مهندسی ما در زمینه خدمات تراش CNC و منوال و خدمات فرز CNC به شما مشاوره رایگان ارائه میدهد.

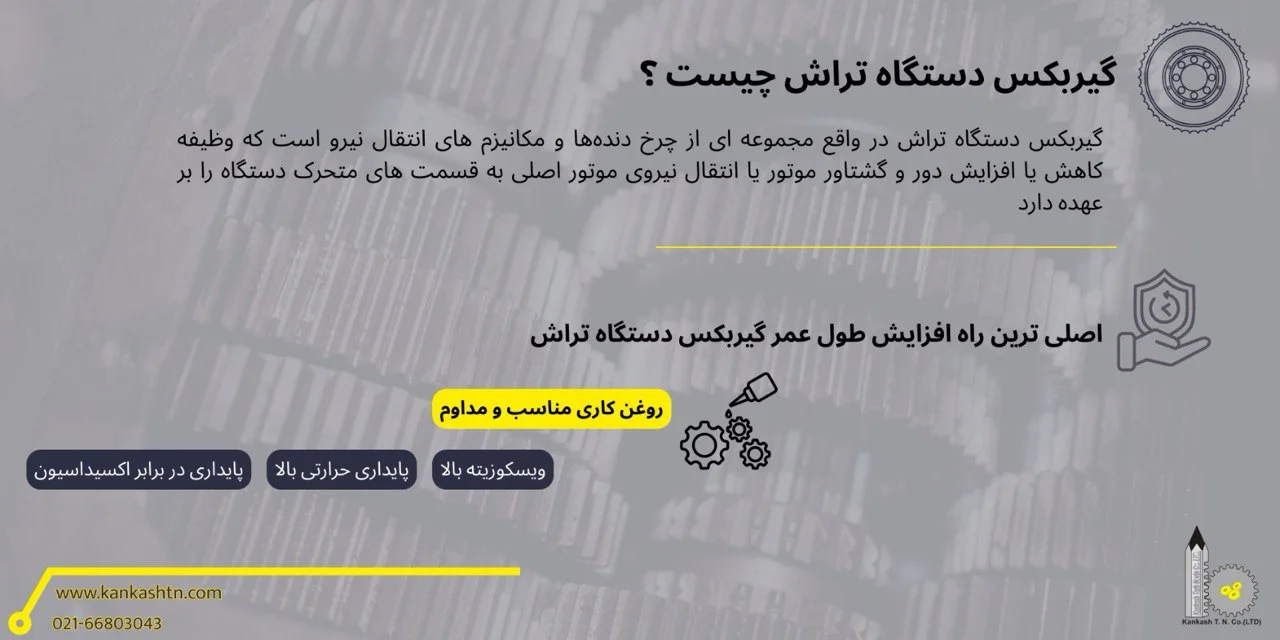

گیربکس دستگاه تراش چیست؟

گیربکس یکی از بخشهای اساسی در ساختار دستگاه تراش به شمار میآید که نقش مهمی در ایجاد هماهنگی میان توان موتور و نیازهای ماشینکاری ایفا میکند. در فرآیند تراشکاری، تغییر سرعت و قدرت دوران محور اصلی اهمیت زیادی دارد که این تغییرات به طور مستقیم تحت تأثیر گیربکس قرار میگیرد. در واقع گیربکس به دستگاه تراش امکان میدهد تا متناسب با نوع قطعه، جنس ماده و شرایط کاری سرعت دوران متغیر و قابل کنترل داشته باشد.

اهمیت گیربکس تنها در ایجاد حرکت چرخشی خلاصه نمیشود بلکه این بخش به عنوان یک واسط مطمئن و پایدار عمل میکند تا انتقال انرژی با کمترین اختلال صورت گیرد. به همین دلیل است که کیفیت گیربکس میتواند تأثیر مستقیمی بر دقت نهایی عملیات تراش داشته باشد. کارایی و وضعیت گیربکس دستگاه تراش در بسیاری از کارگاهها و صنایع به عنوان یکی از عوامل اصلی در تضمین دقت و کیفیت خروجی شناخته میشود. در حقیقت گیربکس قلب تپنده سیستم حرکتی دستگاه تراش است که بدون وجود آن، امکان انطباق فرآیند ماشینکاری با نیازهای متنوع وجود نخواهد داشت.

انواع گیربکس در دستگاه تراش

گیربکس در دستگاه تراش وظیفهی اصلی تنظیم سرعت دوران محور اصلی (اسپیندل) و انتقال گشتاور مناسب به ابزار برش را بر عهده دارد. بسته به نوع ماشین و دقت موردنیاز، گیربکسها در مدلهای مختلف طراحی میشوند تا بتوانند بازههای سرعت و توان متفاوتی را پوشش دهند. این بخش از دستگاه نقش حیاتی در کیفیت برادهبرداری، دقت سطح نهایی، و حتی عمر مفید موتور و ابزار دارد، زیرا با کنترل مناسب نسبت انتقال، از فشار بیشازحد به قطعات مکانیکی جلوگیری میکند.

انواع گیربکس در دستگاه تراش معمولاً شامل گیربکس دستی، خودکار، هیدرولیکی و برقی (Servo/Variable) هستند. گیربکسهای دستی بیشتر در دستگاههای سنتی و نیمهصنعتی کاربرد دارند، در حالی که مدلهای هیدرولیکی و برقی در ماشینهای CNC مدرن بهکار میروند. هر نوع از این گیربکسها بسته به نیاز تولید، از نظر دقت، سرعت تغییر حالت، مصرف انرژی و هزینهی نگهداری ویژگیهای خاص خود را دارند که در جدول زیر مقایسه شدهاند

انواع گیربکس در دستگاه تراش و کاربرد آنها

| نوع گیربکس | کاربردها |

|---|---|

| گیربکس دستی | مورد استفاده در دستگاههای تراش سنتی؛ تغییر سرعت از طریق اهرم یا دسته انجام میشود. مناسب برای کارگاههای آموزشی و عملیات ساده. |

| گیربکس خودکار (اتوماتیک) | در دستگاههای مدرن استفاده میشود؛ تغییر سرعت و گشتاور بهصورت خودکار از طریق کنترل پنل انجام میگیرد. مناسب برای تولید انبوه و قطعات دقیق. |

| گیربکس هیدرولیکی | از سیستم روغن و فشار هیدرولیکی برای تغییر سرعت استفاده میکند. مناسب برای ماشینکاریهای سنگین و قطعات بزرگ با گشتاور بالا. |

| گیربکس برقی (Servo یا Variable Speed) | دارای موتور سروو یا درایو متغیر فرکانس (VFD) برای کنترل دقیق سرعت دوران؛ کاربرد در دستگاههای CNC با نیاز به دقت بالا و مصرف انرژی بهینه. |

اجزای تشکیلدهنده گیربکس دستگاه تراش

گیربکس دستگاه تراش از بخشهای گوناگونی تشکیل شده که هر کدام وظیفه خاصی را در فرآیند انتقال و تنظیم حرکت بر عهده دارند. آشنایی با این اجزاء به درک بهتر ساختار گیربکس و نقش آن در عملکرد کلی دستگاه کمک زیادی میکند. در ادامه مهمترین اجزای تشکیلدهنده گیربکس را بررسی میکنیم:

- چرخدندهها: مهمترین بخش گیربکس هستند که وظیفه تغییر سرعت و گشتاور را بر عهده دارند و همچنین باعث انتقال حرکت دقیق میشوند.

- محور یا شافتها: محورهای فولادی دستگاه هستند که چرخدندهها بر روی آنها قرار میگیرند و وظیفه انتقال دوران بین بخشهای مختلف گیربکس را بر عهده دارند.

- بلبرینگ و یاتاقانها: این قطعات حرکت نرم و روان محور و چرخدندهها را تضمین کرده و از اصطکاک و استهلاک بیش از حد جلوگیری میکنند.

- بدنه یا پوسته گیربکس: بدنه یک محفظه محکم است که تمامی اجزای داخلی را در خود جای داده و آنها را در برابر ضربه، گردوغبار و آلودگی محافظت میکند.

- سیستم روغنکاری: این سیستم مجموعهای از مجراها و محفظهها است که وظیفه تأمین روانکاری و کاهش اصطکاک بین اجزای متحرک گیربکس را بر عهده دارد.

- دسته یا اهرم تغییر دنده: دسته ابزاری است که برای تغییر وضعیت چرخدندهها و انتخاب سرعت یا حالت مورد نظر اپراتور در دستگاه تراش به کار میرود.

بیشتر بخوانید: سوپرت دستگاه تراش چیست؟

نحوه عملکرد گیربکس دستگاه تراش

گیربکس به عنوان واسطهای میان موتور و محور اصلی عمل میکند و نقش آن تنظیم سرعت و گشتاور مورد نیاز برای عملیات مختلف ماشینکاری است. موتور دستگاه همواره با سرعتی ثابت میچرخد اما برای تراشکاری قطعات مختلف، سرعتهای متفاوتی لازم است. در اینجا گیربکس وارد عمل میشود و با تغییر وضعیت چرخدندهها، نسبت انتقال حرکت را تغییر میدهد.

زمانی که اپراتور دسته یا اهرم تغییر دنده را جابهجا میکند، چرخدندههای مشخصی درگیر میشوند. این درگیری باعث میشود که سرعت دوران محور اصلی (اسپیندل) کم یا زیاد شود. به بیان سادهتر اگر نیاز به تراش قطعهای سخت وجود داشته باشد، گیربکس سرعت پایین و گشتاور بالا را فراهم میکند. در مقابل برای قطعات نرمتر یا پرداخت سطحی، سرعت بالا و گشتاور کمتر تنظیم میشود.

تمامی این تغییرات در داخل محفظهای بسته و ایمن صورت میگیرد و روانکاری مداوم باعث میشود که اجزاء بدون اصطکاک شدید کار کنند. در نتیجه گیربکس شرایطی را ایجاد میکند که دستگاه تراش بتواند متناسب با جنس و اندازه قطعه، بهترین عملکرد را ارائه دهد. بنابراین میتوان گفت که عملکرد دقیق گیربکس یکی از عوامل اصلی دقت و کیفیت نهایی عملیات تراشکاری است.

کاربردهای گیربکس دستگاه تراش

گیربکس نقش حیاتی در تطبیق شرایط ماشینکاری با نیازهای مختلف صنعتی دارد. این بخش با ایجاد تنوع در سرعت و گشتاور، امکان انجام عملیات گوناگون روی قطعات مختلف را فراهم میکند. در ادامه برخی از مهمترین کاربردهای گیربکس در دستگاه تراش را بررسی میکنیم:

- تنظیم سرعت دوران: گیربکس سرعت محور اصلی را مطابق با جنس و نوع قطعه تغییر میدهد تا کیفیت برادهبرداری بهینه شود.

- ایجاد گشتاور مناسب: گیربکس (در تراشکاری قطعات سخت) توان را به گشتاور بالا تبدیل میکند تا عملیات ماشینکاری بدون افت قدرت انجام شود.

- تسهیل عملیات رزوهزنی: گیربکس با تغییر دقیق نسبت چرخدندهها، امکان هماهنگی حرکت پیشروی و دوران را برای ایجاد رزوه فراهم میسازد.

- افزایش دقت ماشینکاری: کنترل پایدار سرعت و قدرت دوران باعث میشود که تراشکاری با دقت بیشتری انجام شود و خطای نهایی کاهش یابد.

- انعطافپذیری در عملیات مختلف: گیربکس به اپراتور اجازه میدهد تا برای عملیات سنگین یا سبک، وضعیت مناسب را انتخاب کند تا محدود به یک سرعت ثابت نباشد.

مزایای استفاده از گیربکس در دستگاه تراش

گیربکس دستگاه تراش یکی از مهمترین اجزایی است که نقش تعیینکنندهای در کیفیت و کارایی فرآیند ماشینکاری دارد. وجود این بخش باعث میشود که دستگاه بتواند با شرایط متنوع کاری سازگار شده و خروجی دقیقتری را ارائه دهد. در ادامه مهمترین مزایای استفاده از گیربکس در دستگاه تراش را بررسی میکنیم:

- تنظیم دقیق سرعت و گشتاور: گیربکس امکان تغییر سرعت دوران و تنظیم گشتاور را متناسب با نیاز عملیات فراهم کرده و انعطافپذیری بالایی را ایجاد مینماید.

- افزایش دقت تراشکاری: به دلیل کنترل بهتر حرکت، خطای ماشینکاری کاهش یافته و کیفیت نهایی سطح قطعه بهبود پیدا میکند.

- قابلیت انجام عملیات متنوع: با کمک تنظیمات گیربکس انواع عملیاتهای ماشینکاری (از تراش ساده گرفته تا رزوهزنی و پرداخت سطحی) قابل اجرا هستند.

- افزایش طول عمر دستگاه: با توزیع صحیح نیرو و کاهش فشار مستقیم بر موتور، استهلاک دستگاه کمتر شده و عمر مفید آن بیشتر میشود.

- صرفهجویی در انرژی: گیربکس باعث میشود که توان موتور به شکل بهینه مصرف شود و انرژی کمتری در فرآیندهای سنگین هدر رود.

معایب استفاده از گیربکس در دستگاه تراش

اگرچه که گیربکس دستگاه تراش مزایای بسیاری دارد اما مانند هر بخش مکانیکی دیگر، محدودیتها و معایبی را نیز به همراه دارد. آگاهی از این موارد میتواند به اپراتورها و مهندسان در انتخاب، استفاده و نگهداری صحیح از دستگاه کمک کند. در ادامه برخی از مهمترین معایب گیربکس دستگاه تراش را بررسی میکنیم:

- پیچیدگی ساختار: گیربکس به واسطه داشتن قطعات گوناگون و طراحی حساس، نیازمند نگهداری دقیقتری نسبت به سیستمهای سادهتر است.

- هزینه تعمیر و نگهداری بالا: در صورت خرابی، تعویض یا تعمیر اجزای گیربکس هزینهبر است و ممکن است توقف طولانی میان عملیاتهای ماشینکاری ایجاد شود.

- ایجاد صدا و لرزش: در برخی از شرایط، درگیری چرخدندهها باعث تولید صدا و لرزش میشود که بر راحتی کار تأثیر میگذارد.

- مصرف روغن و نیاز به روانکاری مداوم: گیربکس برای عملکرد صحیح به روغنکاری منظم نیاز دارد که در صورت غفلت میتواند منجر به آسیب جدی شود.

- احتمال کاهش راندمان: اصطکاک داخلی و درگیری مداوم چرخدندهها میتواند بخشی از انرژی ورودی را تلف کرده و راندمان کلی دستگاه را کاهش دهد.

مزایا و معایب گیربکس در دستگاه تراش

| مزایا | معایب |

|---|---|

| تنظیم دقیق سرعت و گشتاور متناسب با نیاز عملیات ماشینکاری | پیچیدگی ساختار و نیاز به نگهداری دقیق بهدلیل وجود اجزای متعدد |

| افزایش دقت تراشکاری و بهبود کیفیت نهایی سطح قطعه | هزینه بالای تعمیر و تعویض قطعات در صورت خرابی گیربکس |

| قابلیت انجام عملیات متنوع مانند رزوهزنی، پرداخت سطحی و تراش پیچیده | ایجاد صدا و لرزش در اثر درگیری چرخدندهها هنگام کارکرد |

| افزایش طول عمر دستگاه با توزیع بهتر نیرو و کاهش فشار مستقیم بر موتور | نیاز به مصرف روغن و روانکاری مداوم برای جلوگیری از سایش دندهها |

| صرفهجویی در انرژی و استفاده بهینه از توان موتور در عملیات سنگین | احتمال کاهش راندمان بهدلیل اصطکاک داخلی و اتلاف بخشی از انرژی |

مشاوره رایگان و تخصصی

در شرکت کنکاش طرح نوین، خدمات فرز CNC و منوال و تراشکاری CNC و منوال قطعات صنعتی، به صورت تخصصی و در تهران انجام میشود.

برای دریافت مشاوره رایگان با شماره 02166803043 یا 09121095695 تماس حاصل فرمایید.