آنچه در این نوشته میخوانید:

دستگاه تراش CNC یکی از پرکاربردترین ماشینآلات در صنایع فلزکاری و ساخت قطعات دقیق است که نقش مهمی در افزایش سرعت، کیفیت و دقت تولید ایفا میکند. این دستگاه با استفاده از کنترل عددی کامپیوتری (CNC) امکان اجرای عملیات تراشکاری پیچیده را با حداقل خطا و بیشترین تکرارپذیری فراهم میسازد. برای درک بهتر عملکرد دستگاه تراش CNC، آشنایی با اجزا و قطعات اصلی آن ضروری است؛ چرا که هر بخش وظیفهای مشخص بر عهده دارد و هماهنگی میان آنها، کیفیت نهایی محصول را تضمین میکند. از بستر اصلی دستگاه گرفته تا محورها، اسپیندل، ابزارگیر، سیستم خنککاری و واحد کنترل، هر کدام نقشی حیاتی در فرآیند تراشکاری ایفا میکنند. شناخت این اجزا علاوه بر کمک به درک بهتر عملکرد دستگاه، در نگهداری، عیبیابی و افزایش طول عمر آن نیز تأثیر بسزایی دارد.

تیم مهندسی ما در زمینه خدمات تراش CNC و منوال به شما مشاوره رایگان ارائه میدهد.

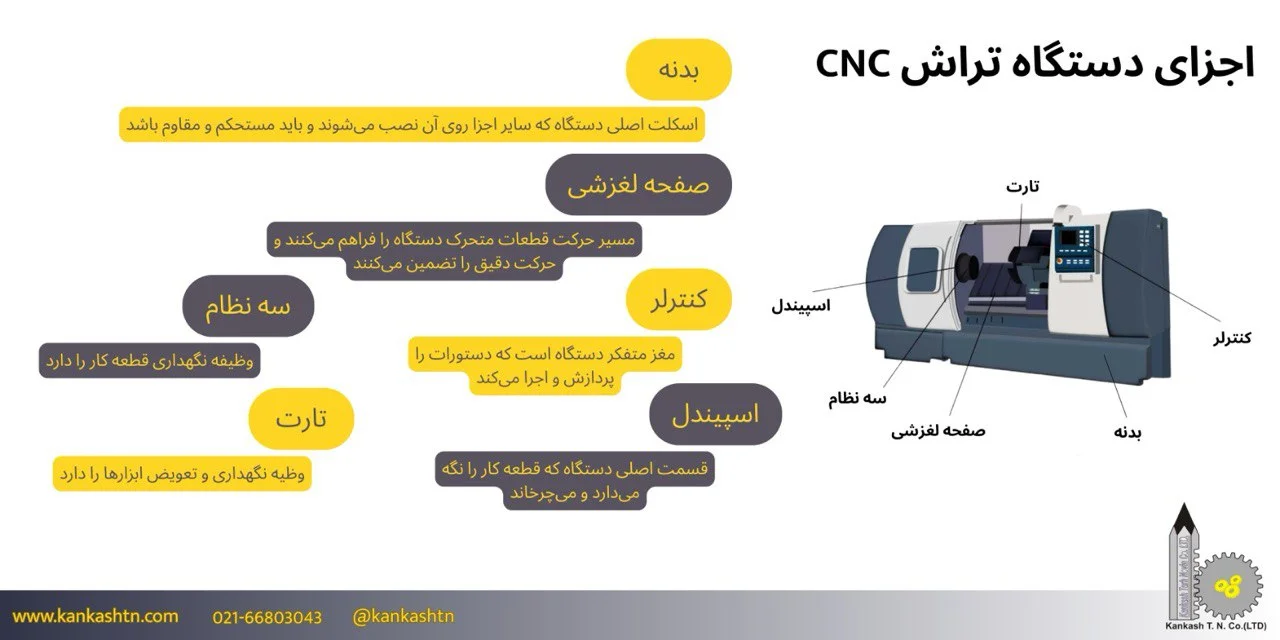

اجزای دستگاه تراش سی ان سی کدامند؟

در ادامه با مهمترین اجزا و قطعات دستگاه تراش CNC آشنا میشویم. هر یک از این بخشها نقشی حیاتی در عملکرد دستگاه ایفا میکنند و شناخت آنها به اپراتور و تکنسین کمک میکند تا درک بهتری از فرآیند تراشکاری، نگهداری صحیح و عیبیابی دستگاه داشته باشند. در واقع هماهنگی دقیق میان این اجزا است که دقت، سرعت و کیفیت نهایی کار را تضمین میکند.

1- هد استوک یا کلهگی (Headstock)

هد استوک یا کلهگی، یکی از اصلیترین بخشهای دستگاه تراش CNC است که در سمت چپ بستر تراش قرار دارد و وظیفه نگهداری و چرخاندن قطعه کار را بر عهده دارد. این بخش شامل موتور اصلی دستگاه، گیربکس، بلبرینگها و مکانیزمهای انتقال نیرو است که باعث میشود قطعه کار با سرعتهای مختلف به گردش درآید. از آنجا که دقت تراشکاری به میزان زیادی وابسته به عملکرد صحیح هد استوک است، طراحی و بالانس دقیق آن اهمیت بسیار بالایی دارد. هد استوک همچنین به گونهای ساخته میشود که ارتعاشات و لرزشها را به حداقل برساند تا کیفیت سطح نهایی قطعه بهبود یابد. علاوه بر این، درون هد استوک مکانیزمی برای تغییر سرعت دوران و کنترل جهت چرخش وجود دارد که توسط اپراتور یا برنامه CNC قابل تنظیم است. نگهداری مناسب هد استوک، از جمله روغنکاری منظم و بررسی وضعیت بلبرینگها، نقش مهمی در افزایش طول عمر دستگاه و جلوگیری از کاهش دقت تراشکاری دارد.

2- مرغک (Tailstock)

مرغک در سمت راست بستر تراش قرار دارد و وظیفه اصلی آن پشتیبانی از قطعه کار در هنگام تراشکاری است. این بخش بهویژه هنگام کار با قطعات بلند و باریک اهمیت پیدا میکند، زیرا مانع از لرزش یا خم شدن قطعه در اثر فشار ابزار میشود. مرغک بهطور معمول قابلیت جابجایی روی بستر تراش را دارد و میتوان آن را در موقعیتهای مختلف تنظیم و قفل کرد. در داخل مرغک معمولاً یک نوک مخروطی (مرغک ثابت یا گردان) قرار دارد که به درون سوراخ قطعه کار وارد میشود و با چرخش همزمان، از ایجاد اصطکاک و آسیب به قطعه جلوگیری میکند. علاوه بر این، مرغک میتواند به عنوان نگهدارنده ابزارهای کمکی مانند مته نیز به کار رود و عملیات سوراخکاری را روی قطعات محوری تسهیل کند. استفاده صحیح و تنظیم دقیق مرغک، تأثیر زیادی بر کیفیت و دقت نهایی تراشکاری دارد. اگر مرغک به درستی هممحور با هد استوک تنظیم نشود، احتمال ایجاد خطا در فرآیند تراشکاری افزایش مییابد.

3- سه نظام (Chuck)

سه نظام یکی از مهمترین اجزای دستگاه تراش CNC است که برای نگهداری و محکم کردن قطعه کار به کار میرود. همانطور که از نام آن پیداست، این قطعه معمولاً شامل سه فک متحرک است که میتوانند به صورت همزمان باز و بسته شوند تا قطعه کار را در مرکز دوران قرار دهند. دقت سه نظام در نگهداری قطعه، تأثیر مستقیم بر کیفیت تراشکاری و کاهش خطای انحرافی دارد. سه نظامها در انواع مختلف دستی، پنوماتیک و هیدرولیک ساخته میشوند که در دستگاههای CNC اغلب نوع هیدرولیکی یا پنوماتیکی استفاده میشود تا باز و بسته شدن فکها با سرعت و دقت بیشتری انجام گیرد. طراحی سه نظام به گونهای است که بتواند قطعات با اندازهها و اشکال مختلف را نگه دارد. نگهداری مناسب و تمیز کردن منظم سه نظام اهمیت زیادی دارد، زیرا وجود براده یا آلودگی میتواند دقت دستگاه را کاهش دهد. در صورت سایش یا خرابی فکها، قطعه کار به درستی مهار نمیشود و ممکن است مشکلاتی در فرآیند تراشکاری به وجود آید.

بیشتر بخوانید: دستگاه طول تراش سی ان سی چیست؟

4- گلویی (Spindle Bore)

گلویی دستگاه تراش CNC در واقع سوراخی است که در مرکز اسپیندل یا محور اصلی هد استوک قرار دارد. این بخش امکان عبور دادن میلهها یا قطعات بلند را فراهم میکند و به اپراتور اجازه میدهد بدون نیاز به بریدن قطعه، آن را به طور کامل در سه نظام مهار کند. قطر گلویی بر اساس طراحی دستگاه متفاوت است و یکی از معیارهای مهم در انتخاب دستگاه تراش CNC محسوب میشود. هرچه قطر گلویی بزرگتر باشد، میتوان قطعات حجیمتر و طولانیتری را روی دستگاه نصب کرد. کیفیت ساخت گلویی تأثیر مستقیمی بر دقت هممحوری قطعه دارد، بنابراین باید با دقت ماشینکاری و پرداخت شده باشد. در بسیاری از دستگاهها، گلویی با بوشها و بلبرینگهای مقاوم پشتیبانی میشود تا از ارتعاش و لرزش در سرعتهای بالا جلوگیری شود. نگهداری گلویی، شامل روغنکاری و جلوگیری از ورود برادهها به داخل آن، اهمیت زیادی در طول عمر اسپیندل و افزایش دقت دستگاه دارد.

5- تارت ابزار (Tool Turret)

تارت ابزار یا برجک ابزار یکی از اجزای کلیدی دستگاه تراش CNC است که وظیفه نگهداری و تعویض ابزارهای برشی را بر عهده دارد. این بخش معمولاً به صورت یک برجک گردان طراحی میشود و قابلیت نصب چندین ابزار مختلف را دارد. هنگام اجرای برنامه CNC، تارت به صورت خودکار میچرخد و ابزار مناسب را در موقعیت کاری قرار میدهد. این ویژگی باعث میشود که دستگاه بتواند عملیات مختلفی مانند تراشکاری داخلی، خارجی، شیارزنی، رزوهزنی و حتی سوراخکاری را بدون توقف و تعویض دستی ابزار انجام دهد. دقت مکانیزم تارت در قرار دادن ابزارها بسیار مهم است، زیرا هرگونه خطا میتواند باعث کاهش کیفیت سطح یا حتی آسیب به قطعه شود. در دستگاههای پیشرفته، تارتها مجهز به سیستمهای خنککاری و سنسورهای کنترلی هستند که عملکرد ابزارها را بهینه میکنند. نگهداری و روانکاری مناسب تارت، از ایجاد گیرکردگی یا لقی در مکانیزم آن جلوگیری میکند و موجب افزایش عمر ابزارها و دقت دستگاه میشود.

6- بستر تراش (Lathe Bed)

بستر تراش، پایه اصلی دستگاه CNC به شمار میرود که تمام اجزای دیگر روی آن نصب میشوند. این بخش معمولاً از چدن یا فولاد سختکاریشده ساخته میشود تا مقاومت بالا در برابر فشار و لرزش داشته باشد. بستر تراش نقش مهمی در حفظ هممحوری و دقت عملکرد دستگاه دارد، زیرا تمامی حرکتهای محورها، مرغک، و سایر قطعات روی آن صورت میگیرد. سطح بستر معمولاً به صورت راهنماهای دقیق (Guideways) ماشینکاری شده است تا حرکت روان و دقیق قطعاتی مانند ساپورتها و مرغک را امکانپذیر کند. طراحی بستر به گونهای است که بارهای سنگین را تحمل کرده و از تغییر شکل در طول زمان جلوگیری نماید. یکی دیگر از وظایف بستر، جذب ارتعاشات ناشی از فرآیند تراشکاری است که تأثیر زیادی بر کیفیت سطح قطعه دارد. نگهداری بستر شامل تمیزکاری مداوم، جلوگیری از تجمع براده و روغنکاری راهنماهاست. در صورت آسیب دیدن سطح بستر، دقت کلی دستگاه کاهش یافته و نیاز به سنگزنی یا بازسازی خواهد داشت.

7- کنترلر CNC (مغز دستگاه)

کنترلر CNC را میتوان مغز دستگاه تراش دانست که وظیفه هدایت تمام حرکات و عملکرد اجزای مختلف را بر عهده دارد. این واحد شامل سختافزار و نرمافزاری است که کدهای برنامهنویسی شده (G-Code و M-Code) را دریافت کرده و آنها را به فرمانهای حرکتی دقیق برای موتورهای سروو و استپ موتور تبدیل میکند. کنترلر همچنین سرعت چرخش اسپیندل، موقعیت ابزار، تعویض ابزارها و سیستمهای خنککاری را مدیریت میکند. دقت و سرعت پردازش کنترلر، تأثیر مستقیمی بر کیفیت و سرعت تولید دارد. برخی کنترلرها امکان شبیهسازی مسیر ابزار را فراهم میکنند که به اپراتور کمک میکند قبل از اجرای برنامه واقعی، از صحت عملیات اطمینان حاصل کند. علاوه بر این، کنترلر CNC معمولاً مجهز به صفحهنمایش و پنل کنترلی است که امکان نظارت و اعمال تغییرات توسط اپراتور را فراهم میسازد. بهروز نگهداشتن نرمافزار و مراقبت از سختافزار کنترلر اهمیت زیادی دارد، زیرا بروز هرگونه خطا میتواند کل فرآیند تولید را مختل کند.

8- ریلها یا محورهای دستگاه تراش

ریلها یا همان محورها، مسیرهای حرکتی اجزای متحرک دستگاه تراش CNC هستند که حرکت دقیق ابزار و قطعه کار را امکانپذیر میسازند. این محورها معمولاً به صورت خطی (X، Z و در برخی دستگاهها Y) طراحی میشوند و با کمک موتورهای سروو یا استپر حرکت میکنند. ریلها به دلیل تماس مستقیم با اجزای متحرک، باید با دقت بسیار بالا ماشینکاری و سختکاری شوند تا کمترین میزان اصطکاک و خطا در حرکت ایجاد شود. وجود سیستمهای روانکاری و گاهی رولبرینگهای خطی، حرکت نرم و بدون لرزش را تضمین میکند. هرگونه آسیب یا خوردگی در ریلها میتواند باعث کاهش دقت دستگاه شود. علاوه بر نقش هدایتکننده، ریلها باید استحکام کافی برای تحمل بارهای سنگین را نیز داشته باشند. نگهداری منظم ریلها شامل تمیزکاری برادهها و روغنکاری مداوم است تا از ساییدگی زودهنگام جلوگیری شود. در واقع، کیفیت عملکرد کل دستگاه تا حد زیادی وابسته به سلامت و دقت محورهای آن است.

9- پدالها

پدالها بخشی از سیستم کنترلی دستگاه تراش CNC هستند که امکان اجرای سریع برخی دستورات توسط اپراتور را فراهم میکنند. این پدالها معمولاً در قسمت پایینی دستگاه قرار دارند و با فشار دادن آنها میتوان عملکردهایی مانند باز و بسته کردن سه نظام، توقف اضطراری، یا کنترل سرعت را اجرا کرد. وجود پدال باعث میشود اپراتور بدون استفاده از دست، برخی عملکردهای کلیدی را در حین کار به راحتی کنترل کند. در دستگاههای مدرن، پدالها معمولاً به صورت الکتریکی یا هیدرولیکی طراحی میشوند و حساسیت بالایی دارند تا واکنش سریع به فرمان اپراتور داشته باشند. از آنجا که پدالها نقش مهمی در ایمنی و راحتی کار با دستگاه ایفا میکنند، طراحی ارگونومیک آنها نیز اهمیت بالایی دارد. نگهداری مناسب، شامل تمیز کردن و بررسی سیمکشیها و سوئیچها، مانع از خرابی ناگهانی پدالها میشود. در صورت عدم عملکرد صحیح، ممکن است فرآیند تراشکاری متوقف شده یا ایمنی اپراتور به خطر بیفتد.

اجزای اصلی دستگاه تراش CNC

| جزء | کاربرد | مزایا | معایب |

|---|---|---|---|

| اسپیندل (Spindle) | چرخش قطعهکار برای انجام عملیات برادهبرداری | قدرت بالا، سرعت متغیر، دقت در چرخش | سایش در سرعتهای بالا، نیاز به خنککاری مداوم |

| سهنظام (Chuck) | نگهداشتن قطعهکار در هنگام چرخش | ثبات بالا، نصب سریع، سازگار با قطعات مختلف | احتمال لغزش قطعه، نیاز به تنظیم دقیق |

| مرغک (Tailstock) | پشتیبانی از انتهای قطعهکار در تراش قطعات بلند | افزایش دقت و ثبات قطعه، کاهش لرزش | نیاز به تنظیم هممحوری، کندی در تغییر موقعیت |

| ریل و واگن حرکتی (Guideway) | هدایت حرکت محورها با دقت بالا | حرکت نرم، کاهش اصطکاک، دقت موقعیت بالا | حساس به آلودگی، نیاز به روغنکاری منظم |

| سیستم کنترل (Controller) | تفسیر و اجرای کدهای برنامه (G-Code) | کنترل دقیق، قابلیت اتوماسیون، ذخیره دادهها | پیچیدگی در برنامهنویسی، هزینه تعمیر بالا |

| ابزارگیر (Tool Holder) | نگهداری ابزار برش در موقعیت دقیق | تعویض سریع ابزار، ثبات در حین برش | فرسایش در استفاده زیاد، نیاز به بالانس دقیق |

| سیستم خنککاری (Coolant System) | کاهش حرارت و افزایش عمر ابزار | بهبود کیفیت سطح، کاهش سایش ابزار | نیاز به نگهداری مایع خنک، احتمال نشت و آلودگی |

مشاوره رایگان و تخصصی

در شرکت کنکاش طرح نوین، خدمات فرز CNC و منوال و تراشکاری CNC و منوال قطعات صنعتی، به صورت تخصصی و در تهران انجام میشود.

برای دریافت مشاوره رایگان با شماره 02166803043 یا 09121095695 تماس حاصل فرمایید.