آنچه در این نوشته میخوانید:

در دنیای مدرن صنعت و تولید، دقت و سرعت نقش کلیدی در افزایش کیفیت و بهرهوری ایفا میکنند. یکی از فناوریهای پیشرفتهای که توانسته تحولی عظیم در فرآیندهای ماشینکاری ایجاد کند، دستگاه فرز سیانسی است. این دستگاهها با استفاده از کنترل عددی کامپیوتری، امکان اجرای عملیات پیچیده بر روی انواع مواد را با دقت فوقالعاده و تکرارپذیری بالا فراهم میکنند. اما دستگاه فرز CNC دقیقاً چیست و چه اجزایی دارد که آن را به ابزاری بینظیر در صنایع مختلف تبدیل کرده است؟ در این مطلب به بررسی ماهیت، ساختار و اجزای اصلی دستگاه فرز CNC پرداخته و نقش هر کدام را در عملکرد کلی آن بررسی خواهیم کرد.

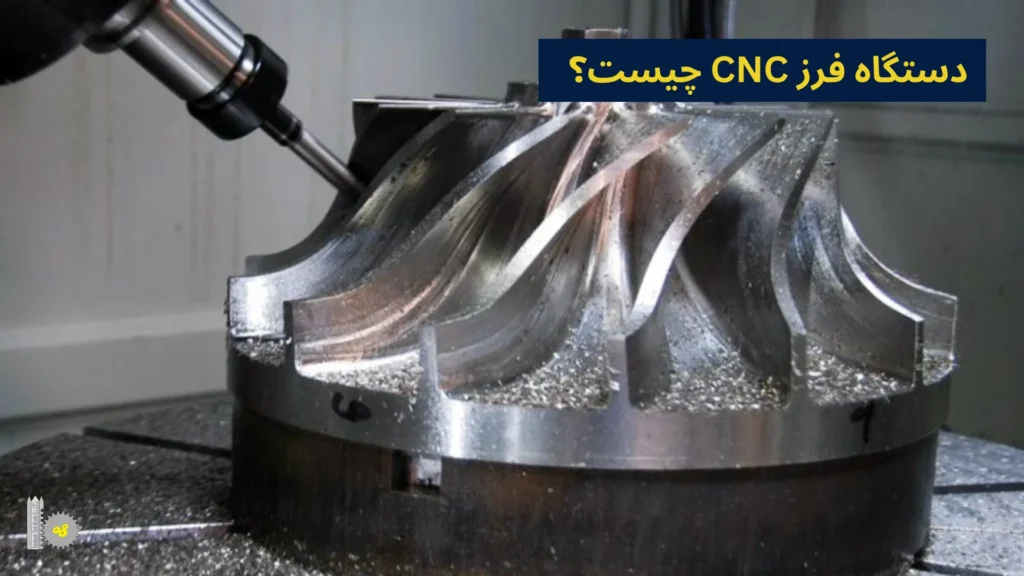

دستگاه فرز CNC چیست؟

دستگاه فرز CNC یک نوع ماشین ابزار پیشرفته است که به کمک فناوری کنترل عددی کامپیوتری (CNC) عملیات ماشینکاری را انجام میدهد. این دستگاه قادر است با دقت بسیار بالا قطعات مختلف را به شکلهای پیچیده برش، تراش، سوراخکاری و پرداخت کند. برخلاف روشهای سنتی که نیاز به نیروی انسانی زیاد و تنظیمات دستی دارند، دستگاه فرز سیانسی به صورت خودکار و با استفاده از برنامههای کامپیوتری کار میکند. به این ترتیب خطاهای انسانی کاهش یافته و امکان تولید قطعات تکراری با کیفیت یکنواخت فراهم میشود.

در این دستگاه برنامهای که از پیش طراحی شده است، دستورالعملهای حرکت ابزار و چگونگی برش را به ماشین میدهد و دستگاه بر طبق آن عمل میکند. فناوری CNC باعث شده تا فرآیند تولید پیچیدهتر و دقیقتر شود و ماشینکاری قطعات ظریف و حساس در صنایع مختلف با سرعت بیشتر امکانپذیر گردد. بنابراین دستگاه فرز سیانسی نمادی از تلفیق دانش مهندسی و فناوری اطلاعات است که تحول بزرگی در صنعت تولید به وجود آورده است.

سرویس تخصصی: خدمات فرز CNC و منوال

اجزای اصلی دستگاه فرز سیانسی

دستگاه فرز سیانسی از چندین بخش کلیدی تشکیل شده است که هر کدام نقش مهمی در عملکرد دقیق و کارآمد این دستگاه دارند. در ادامه به معرفی این اجزا و توضیح مختصری درباره هر یک میپردازیم.

- محورهای حرکتی (Axis): محورهای Y ، X و Z جهتهای حرکت ابزار و قطعه کار را مشخص میکنند. این محورها باعث میشوند که دستگاه بتواند ابزار را در فضای سه بعدی با دقت بسیار بالا جابهجا کند.

- اسپیندل (Spindle): اسپیندل بخش چرخان دستگاه است که ابزار برش بر روی آن نصب میشود. این قسمت با سرعت بسیار بالا میچرخد و نقش اصلی در برش و تراش قطعه کار ایفا میکند.

- واحد کنترل CNC (CNC Controller): این واحد به عنوان مغز دستگاه عمل کرده و برنامههای کامپیوتری را اجرا میکند تا حرکت ابزار و عملیات ماشینکاری دقیقاً بر طبق دستور پیش رود.

- میز کار (Worktable): میز کار سطحی است که قطعه کار بر روی آن ثابت میشود. در برخی از دستگاهها، میز کار نیز قابلیت حرکت دارد تا بتوان قطعه را به صورت بهتر در موقعیت مناسب قرار داد.

- سیستم حرکت (Drive System): این سیستم شامل موتورهای سروو یا استپر است که مسئول حرکت دقیق محورهای دستگاه هستند و باعث اجرای روان و دقیق دستورات کنترلر میشوند.

- واحد تغذیه ابزار (Tool Changer): این بخش در دستگاههای پیشرفته امکان تعویض خودکار ابزارهای مختلف را فراهم میکند تا فرآیند ماشینکاری بدون توقف انجام شود.

- ساختار دستگاه (Frame or Bed): اسکلت و بدنه دستگاه وظیفه حفظ، استحکام و ثبات در حین عملیات فرزکاری را بر عهده دارد تا دقت دستگاه حفظ شود.

نحوه عملکرد دستگاههای فرز CNC چگونه است؟

دستگاههای فرز سیانسی ماشینآلاتی هستند که با استفاده از کنترل کامپیوتری، قطعات مختلف را با دقت بالا و به صورت اتوماتیک برش و شکلدهی میکنند. این دستگاهها در صنایع مختلف کاربرد فراوانی دارند و فرآیند ساخت را بسیار دقیق و سریع میکنند. در ادامه به بررسی نحوه عملکرد فرزهای CNC خواهیم پرداخت:

- طراحی قطعه (CAD): در ابتدا قطعه مورد نظر با نرمافزارهای طراحی سه بعدی مدلسازی میشود تا شکل و ابعاد دقیق آن مشخص گردد.

- برنامهریزی مسیر ابزار (CAM): نرمافزار CAM با توجه به مدل طراحی شده، مسیر حرکت ابزار برش را تعیین و دستورالعملهای کنترلی را به صورت کدهای G (G-code) تولید میکند.

- بارگذاری کد روی دستگاه: کدهای تولید شده به دستگاه فرز سیانسی منتقل میشوند تا دستگاه بتواند مسیر و سرعت حرکت ابزار را به درستی اجرا کند.

- عملیات ماشینکاری: ابزار برش با سرعت بالا میچرخد و به کمک حرکت دقیق در محورهای مختلف، مواد اضافی را از قطعه کار جدا میکند تا شکل نهایی ساخته شود.

- کنترل و بازخورد: دستگاه با استفاده از سیستمهای کنترلی و سنسورها، حرکت ابزار را به طور مداوم کنترل و در صورت نیاز اصلاح میکند تا دقت کار حفظ شود.

- پایان کار: پس از اتمام برنامه، قطعه ساخته شده آماده استفاده است و میتوان آن را از دستگاه خارج کرد.

معیار حرکت در دستگاههای فرز CNC

دستگاههای فرز سیانسی با حرکت دقیق و کنترلشده در چند محور اصلی Y ، X و Z کار میکنند. محور X حرکت افقی چپ به راست، محور Y حرکت افقی جلو به عقب و محور Z حرکت عمودی ابزار را کنترل میکند. برخلاف دستگاههای قدیمی دستی که محور Z ثابت بود، در CNC تمام محورها به صورت همزمان و دقیق حرکت میکنند تا برشهای پیچیده و دقیق روی قطعه کار ایجاد شود. این ویژگی باعث میشود تا شکلهای منحنی و انحناهای غیرخطی با دقت بسیار بالا تولید شوند.

حرکت دستگاه بر اساس برنامههای کامپیوتری است که از فایلهای سه بعدی قطعه استخراج میشود. این برنامهها به صورت کدهای دیجیتال (G-Code) به دستگاه ارسال میشوند و بدون نیاز به دخالت دست، ابزار برش را در مسیرهای مشخص حرکت میدهند. این روش باعث کاهش خطاهای انسانی و افزایش دقت و تکرارپذیری قطعات میشود.

برخی از دستگاهها علاوه بر سه محور اصلی، دارای محورهای چرخشی اضافی نیز هستند که امکان حرکت در زوایای مختلف را فراهم میکنند و تولید قطعات پیچیدهتر را ممکن میسازند. فناوری CNC از سیستمهای قدیمی کارت پانچ به سیستمهای کامپیوتری پیشرفته تبدیل شده و یکی از مهمترین ابزارهای دقیق در صنعت ماشینکاری است.

انواع دستگاه فرز CNC

انواع دستگاه فرز CNC کدام است؟ دستگاههای فرز CNC در انواع مختلفی تولید میشوند که هر کدام برای کاربردهای خاص و نیازهای متفاوت مناسب هستند. این دستگاهها را میتوان بر اساس تعداد محورها و همچنین نوع فرزکاری به دستههای مختلفی تقسیم کرد.

دستهبندی بر اساس تعداد محورها

دستگاههای فرز سیانسی از نظر تعداد محور حرکت به سه گروه اصلی تقسیم میشوند:

- فرز CNC سه محور: در این نوع دستگاه، ابزار برش در سه جهت اصلی Y ، X و Z حرکت میکند و میتواند انواع عملیات پایه مانند برش، شیارزنی و سوراخکاری را انجام دهد. این مدل برای بسیاری از کاربردهای معمول صنعتی مناسب بوده و هزینه نگهداری آن نسبتاً کمتر است.

- فرز CNC چهار محور: این دستگاه علاوه بر سه محور اصلی، دارای یک محور چرخشی اضافی است که معمولاً حول محور X یا Y حرکت میکند. این ویژگی باعث میشود که ابزار بتواند زاویههای بیشتری را پوشش دهد و قطعات پیچیدهتری را ماشینکاری کند. این قابلیت در صنایع پیشرفتهتر بسیار کاربردی است.

- فرز CNC پنج محور: این دستگاه پیشرفتهترین نوع فرز سیانسی است که دارای دو محور چرخشی اضافی بوده و ابزار برش در فضای سه بعدی آزادی حرکت بیشتری دارد. این دستگاه برای ساخت قطعات بسیار پیچیده و حساس در صنایع هوافضا، پزشکی و خودروسازی استفاده میشود.

انواع دستگاه فرز CNC بر اساس تعداد محور

| نوع دستگاه فرز CNC | توضیحات | کاربردها |

|---|---|---|

| فرز CNC دو محور (2-Axis) | حرکت در دو محور X و Y برای برش یا حکاکی سطوح تخت؛ فاقد کنترل عمق (Z). | برشکاری، سوراخکاری و حکاکی دو بعدی روی فلز، چوب یا پلاستیک |

| فرز CNC سه محور (3-Axis) | حرکت همزمان در محورهای X، Y و Z؛ رایجترین نوع دستگاه برای قطعات سهبعدی. | قالبسازی، قطعهسازی دقیق، فرزکاری عمومی، صنایع خودرو و تجهیزات صنعتی |

| فرز CNC چهار محور (4-Axis) | دارای محور چرخشی (A یا B) برای چرخش قطعه یا ابزار؛ مناسب قطعات چندوجهی. | ساخت دندهها، پروانهها، قطعات هوافضا و اجزای گرد متقارن |

| فرز CNC پنج محور (5-Axis) | کنترل سه محور خطی و دو محور چرخشی؛ امکان ماشینکاری همزمان زوایای پیچیده. | تولید قطعات دقیق در صنایع هوافضا، پزشکی، قالبهای پیچیده و توربینها |

| فرز CNC چندمحوره (Multi-Axis) | دستگاههای پیشرفته با ۶ محور یا بیشتر؛ قابلیت ماشینکاری چندجهته همزمان. | کاربرد در ساخت قطعات خاص، تجهیزات نظامی، هوافضا و پروژههای فوقدقیق |

دستهبندی بر اساس نوع فرزکاری

از نظر نحوه قرارگیری ابزار برش نسبت به قطعه کار، دستگاههای فرز سیانسی به دو نوع اصلی تقسیم میشوند:

- فرز عمودی: در این دستگاه، ابزار برش به صورت عمودی بر روی قطعه قرار میگیرد. این طراحی امکان برشهای عمودی، سوراخکاری و شیارزنی با دید بهتر به قطعه کار را فراهم میکند و بیشتر در کارهای عمومی و نمونهسازی کاربرد دارد.

- فرز افقی: در این نوع دستگاه، ابزار برش موازی با میز کار قرار دارد. این فرز بیشتر برای برشهای سطحی و ایجاد شیارهای دقیق بر روی سطح قطعه استفاده میشود و به دلیل ساختار خاص، توانایی برادهبرداری از قطعات بزرگتر را دارد.

انواع دستگاه فرز CNC بر اساس نوع فرزکاری

| نوع دستگاه فرز | توضیحات | مزایا | معایب | کاربردها |

|---|---|---|---|---|

| فرز CNC عمودی (Vertical CNC Milling) | در این نوع، محور اسپیندل به صورت عمودی نسبت به سطح قطعهکار قرار دارد. ابزار از بالا به سطح کار نزدیک میشود. | راهاندازی ساده، دید بهتر اپراتور، هزینه نگهداری پایین، مناسب برای عملیات سطحی | محدودیت در ماشینکاری قطعات بلند، تخلیه تراشه ضعیفتر | قالبسازی، فرزکاری صفحهای، سوراخکاری، ساخت قطعات تخت و دقیق |

| فرز CNC افقی (Horizontal CNC Milling) | در این نوع، محور اسپیندل بهصورت افقی است و ابزار از کنار به قطعهکار نزدیک میشود؛ قطعه معمولاً روی میز دوار نصب میگردد. | قدرت برادهبرداری بالا، تخلیه آسان تراشه، مناسب برای قطعات سنگین و حجیم | هزینه بیشتر، تنظیم پیچیدهتر، نیاز به فضای کاری بزرگتر | ساخت قطعات صنعتی بزرگ، بلوکهای فلزی، عملیات سنگین و خشنتراشی |

کاربردهای فرز CNC در صنایع گوناگون

دستگاههای فرز سیانسی به دلیل دقت و انعطافپذیری بالا در صنایع مختلف کاربردهای گستردهای دارند. این فناوری امکان تولید قطعات پیچیده و دقیق را در زمان کوتاه فراهم میکند و کیفیت نهایی محصولات را افزایش میدهد. در ادامه به بررسی برخی از مهمترین کاربردهای فرزهای CNC در صنایع مختلف اشاره خواهیم کرد:

- صنعت خودروسازی: فرزهای CNC برای ساخت قطعات موتور، بدنه و گیربکس خودرو استفاده میشوند که نیازمند دقت بالا و مقاومت مکانیکی زیاد هستند. این دستگاهها امکان تولید قطعات با پیچیدگیهای زیاد و تکرارپذیری بالا را فراهم میکنند که در تولید انبوه بسیار حیاتی است.

- صنعت هوافضا: در تولید قطعات حساس و دقیق مانند پروانهها و قطعات موتور جت، فرزهای CNC تضمینکننده کیفیت و دوام بالای محصولات هستند. دقت بسیار بالا در این صنعت به دلیل حساسیت قطعات و نیاز به ایمنی بسیار مهم است.

- صنعت پزشکی: ابزارهای جراحی، ایمپلنتها و پروتزهای سفارشی با دقت بالا و بر اساس نیاز هر بیمار با کمک فرزهای CNC ساخته میشوند. این فناوری به تولید قطعاتی با سطوح صاف و دقیق کمک میکند که برای کاربردهای پزشکی حیاتی است.

- صنعت الکترونیک: تولید قالبها و قطعات ریز و دقیق برای دستگاههای الکترونیکی مانند موبایل و مدارهای چاپی با این فناوری امکانپذیر است. دقت بالا و قابلیت کار با مواد مختلف، فرز سیانسی را برای این صنعت ایدهآل میکند.

- صنعت ساخت قالب و ابزار: فرزهای CNC برای ساخت قالبهای تزریق پلاستیک و فلزی با جزئیات دقیق به کار میروند و نقش مهمی در تولید انبوه ایفا میکنند. قالبهای دقیق باعث افزایش کیفیت قطعات تولیدشده و کاهش ضایعات میشوند.

- صنایع دفاعی و نظامی: ساخت قطعات تخصصی برای تجهیزات نظامی و اسلحهها که نیازمند دقت بالا و استحکام زیاد هستند، توسط فرزهای CNC انجام میشوند. دقت در تولید این قطعات میتواند تاثیر مستقیم بر عملکرد و ایمنی تجهیزات داشته باشد.

- صنایع دکوراسیون و معماری: فرز سیانسی در حکاکی و تراش مواد مختلف مانند چوب و فلز برای تولید قطعات تزئینی و معماری به کار گرفته میشود. این دستگاهها امکان خلق طرحهای پیچیده و هنری با دقت و سرعت بالا را فراهم میکنند.

بیشتر بخوانید: تفاوت فرز CNC سه محور، چهار محور و پنج محور

مزایای استفاده از دستگاه فرز CNC

استفاده از دستگاه فرز CNC باعث افزایش دقت، سرعت و کیفیت در تولید قطعات میشود. این فناوری فرآیندهای پیچیده ماشینکاری را سادهتر و قابلاطمینانتر میکند و در نتیجه بهرهوری و کیفیت محصولات را به طور قابلتوجهی ارتقا میدهد. در ادامه به برخی از مهمترین مزایای استفاده از دستگاههای فرز سیانسی اشاره خواهیم کرد:

- دقت بالا: حرکت ابزار در فرزهای CNC توسط برنامه کامپیوتری کنترل شده که باعث میشود قطعات با کمترین خطا و بیشترین دقت تولید شوند. این دقت بالا برای تولید قطعات حساس و با پیچیدگیهای زیاد بسیار حیاتی است.

- تکرارپذیری: در این دستگاهها امکان تولید قطعات کاملاً یکسان در تعداد زیاد فراهم است که در تولید انبوه بسیار اهمیت دارد. این ویژگی باعث کاهش هدررفت زمان و مواد میشود و کیفیت محصولات را یکسان نگه میدارد.

- کاهش نیروی انسانی و خطاهای انسانی: دستگاه CNC به صورت خودکار عمل میکند که نیاز به دخالت مستقیم اپراتور را کاهش میدهد، بنابراین خطاهای انسانی به حداقل میرسد. این موضوع به ویژه در کارهای پیچیده و حساس باعث افزایش ایمنی و کاهش هزینهها میشود.

- سرعت بالا: فرآیند ماشینکاری در فرزهای CNC سریعتر انجام میشود و زمان ساخت قطعات به طور قابل توجهی کاهش مییابد. این افزایش سرعت به بهبود بهرهوری و کاهش زمان تحویل محصولات کمک میکند.

- انعطافپذیری در تولید: در دستگاههای فرز سیانسی با تغییر برنامه نرمافزاری میتوان انواع مختلف قطعات با اشکال پیچیده را بدون نیاز به تغییرات سختافزاری تولید کرد. این قابلیت امکان تولید محصولات متنوع با هزینه کمتر را فراهم میسازد.

- کاهش ضایعات مواد: کنترل دقیق حرکت ابزار در فرزهای CNC باعث استفاده بهینه از مواد اولیه و کاهش ضایعات میشود. این ویژگی به کاهش هزینههای مواد اولیه و بهبود پایداری محیط زیست کمک میکند.

- قابلیت انجام عملیات پیچیده: در این نوع دستگاه امکان حرکت ابزار در زوایا و مسیرهای مختلف فراهم است که در دستگاههای دستی قابل انجام نیست. این ویژگی باعث ساخت قطعات پیچیدهتر شده و زمینهساز نوآوری در طراحی و تولید محصولات با ویژگیهای منحصر به فرد است.

مشاوره رایگان و تخصصی

در شرکت کنکاش طرح نوین، خدمات فرز CNC و منوال و تراشکاری CNC و منوال قطعات صنعتی، به صورت تخصصی و در تهران انجام میشود.

برای دریافت مشاوره رایگان با شماره 02166803043 یا 09121095695 تماس حاصل فرمایید.